Lean Methoden für Unternehmens-Kaizen

Lean Methoden basieren auf japanischem Kaizen. Als Produktionskultur gelebt, führt Kaizen zu einer andauernden wettbewerbsstarken Produktivität und Qualität. Also wird immer wieder versucht Lean Methoden für die Fertigungsebene direkt, in das gesamte Unternehmen aus zu breiten. Das geht sicher schief. Bei der Wertschöpfung in der Fertigung greifen Hände Werkstücke und Werkzeuge. Alles ist für alle einsehbar. Bei der Kopfarbeit im Büro nehmen Augen und Ohren Informationen auf und geben diese veredelt auf Medien oder verbal weiter. Es gibt keinen sichtbaren Flow, keinen natürlichen Pull oder verbindlichen Takt. Die Lean Methoden aus der Fertigung selbst lassen sich direkt nicht sinnvoll für Schreibtischarbeit umsetzen.

Bei den zugrundeliegenden Prinzipien der Lean Methoden geht sehr wohl. Lean Grundprinzipien müssen in Methoden und Mittel umgesetzt die für Büro- und Wissensarbeit passen. Vier der fünf 2ease Methoden basieren auf den Lean Grundprinzipien. Die 2ease Medien machen es einfach Lean Kultur zum Teil der gesamten Unternehmenskultur zu machen, nicht nur in der Fertigung.

Lean Methoden grundsätzlich verstehen

Der Begriff Lean steht für höchste Wertschöpfungseffizienz und Zuverlässigkeit in der Produktion. Alles was die Wertschöpfung stören, erschweren, gefährden, belasten könnte wird systematisch eliminiert. So werden Arbeitsstunden wertvoller.

Das Fundament wie Lean Kultur in der Produktion. Eine Sammlung von 38 Vorgaben. Keine Wissenschaft, sondern mehr als 30 Jahre praktische Erfahrung bei Toyota.

Der Begründer von Lean ist der Japaner Taiichi Ohno. In den 40 er Jahren war er Produktion Ingenieur bei Toyota. In der Nachkriegszeit wurde er Produktionsleiter des Toyota Stammwerkes. Mit minimalen finanziellen Mitteln musste er eine Fertigung für General Motors Automobile aufbauen. 1982 diktierte er seine Konzepte und Methoden einem japanischen Industrieverband. Das ist das schriftliche Fundament für Toyotas Produktions- Kultur. Dort stand beschrieben was in der Produktion von Toyota normal ist. 1988 wurden seine gesammelten Vorgaben in Form des Buches „Workplace Management“ veröffentlicht. Auf 200 Seiten befassen sich 38 Kapiteln mit den allen Grundregeln und Methoden, die es beim Einrichten und Betrieb einer Fertigung zu beachten gilt. Im November 1989 wurde die Toyota Produktionssystematik von Taicchi Ohno erstmal in einem Bostener MIT Artikel als “Lean” bezeichnet. Anfang der 90er Jahre importierten zwei US Amerikanische Wissenschaftler ( James P.Womak / Daniel T.Jones) diese Methoden in die US und verbreiten sie publizistisch unter dem Namen Lean. Der Begriff wird seither versucht auf alle Bereiche des Lebens an zuwenden. Es wurde zum Modebegriff.

Zu versuchen Taiichi Ohnos Methoden von der manuellen Arbeit auf Kopfarbeitsplätze zu übertragen, kann nur erfolglos und die Betroffenen frustrierend sein. Dennoch wird es immer wieder versucht. Anschliessend ist der Begriff Lean im Büroumfeld zum Unwort geworden.

Die Grundanliegen von Taiichi Ohno für Wissensarbeiter im Büro umsetzen

Taichi Ohno Ansatz bestand in einer bewussten, systematischen Gestaltung der Arbeitsumstände für Handarbeiter. Wertschöpfung sollte hoch standardisiert sein. Es sollte getaktet und in diskreten immer gleichen Inhalten ablaufen. Die gesamte Produktion sollte einfach, intuitiv verständlich und transparent sein. Der Arbeitsbereich sollte sauber und aufgeräumt. Bei Angestellten ist der Kopf der Arbeitsbereich. Dort findet die Wertschöpfung statt nicht auf dem Schreibtisch. Nur wie soll sicher gestellt werden, das der Kopf aufgeräumt und sauber ist? Wenn nicht mal Zeit zum Nach- und Vordenken genommen wird.

Wenn die Wertschöpfung Kopfarbeit ist, können Lean Methoden aus der Produktion sogar sehr negativ wirken. Siehe Ende dieser Webseite.

Die Arbeitsumstände ausserhalb der Fertigungsfläche ist nicht greifbar, messbar und kontrollierbar. Sie entsteht individuell im Kopf eines jeden einzelnen Mitarbeiters. Wissensarbeiter können völlig durcheinander, desorientiert sein. Ihr operatives Arbeitsumfeld, ihre Arbeitsmethodik und die Ziele können mit denen von Kollegen völlig inkompatibel sein. Das ist alles nicht sichtbar. Es “zeigt” sich nur indirekt über Ineffizienz, Unzuverlässigkeit und Fehler der Arbeitsleistung. Über die Unternehmenskultur bekommen Angestellten eine gemeinsame die Ausrichtung wie Dinge im Unternehmen gemacht und wie zusammengewirkt werden soll. Das erleichtert die Kooperation und das Zusammenleben.

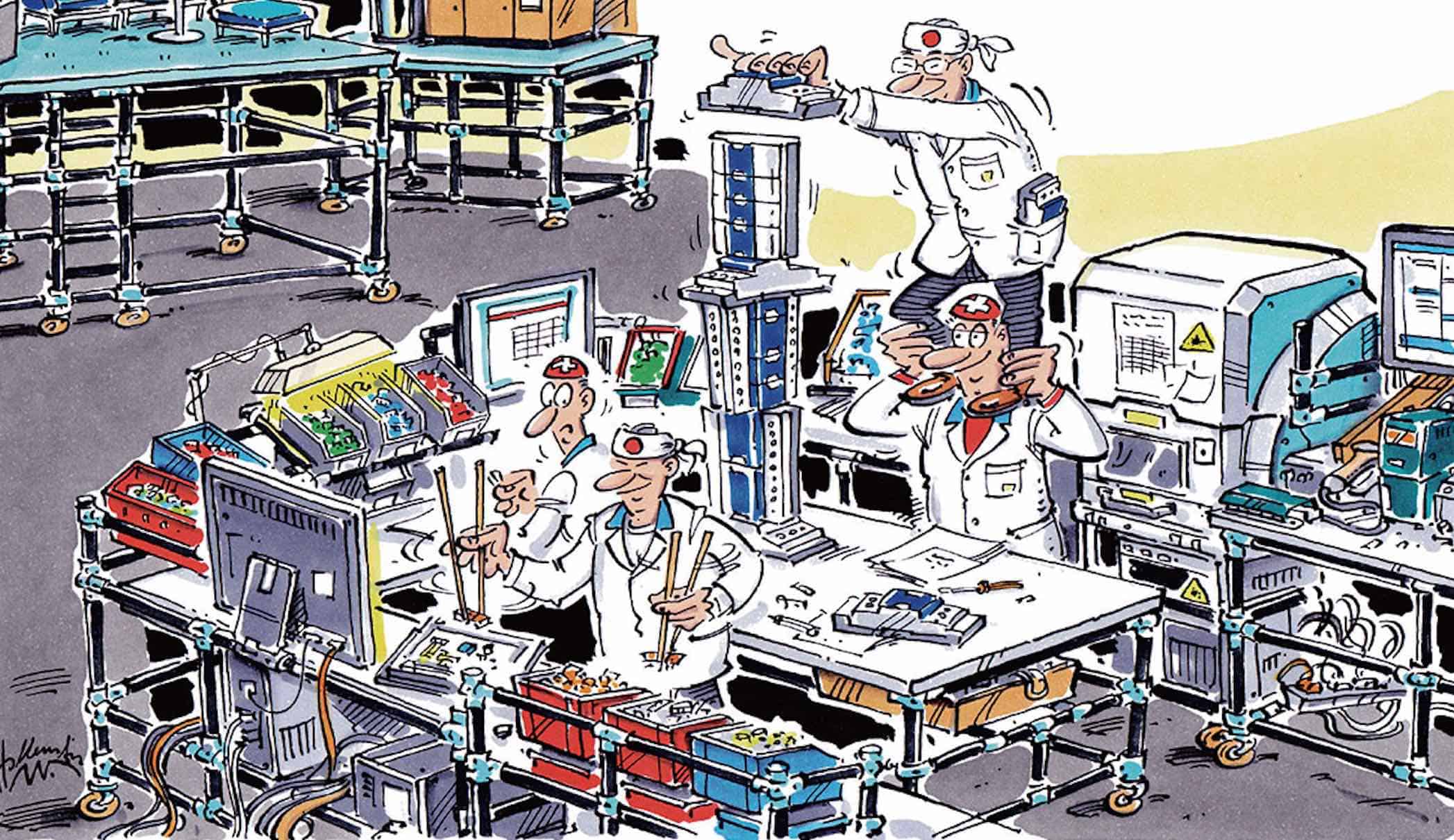

Cartoon Darstellung der Lean Methoden in der Fertigung (Beispiel Saia-Burgess Controls AG). Es ist alles so einfach und klar, dass jeder in wenigen Minuten eingearbeitet und voll produktiv ist. Selbst produktionsfremde. Hier sind die Lean Methoden aus der Produktion voll umgesetzt.

Um Taiichi Ohno’s Grundprinzipien auch ausserhalb der Produktion wirksam werden zu lassen, muss das Denken und damit das Verhalten der Menschen beeinflusst werden. Das ist das Aufgabenfeld von Publizisten.

Es braucht jemanden der Taiichi Ohnos Prinzipien voll verstanden und nachweislich erfolgreich in seinem Unternehmen praktizierte. Und in einer Sabbatical Phase als zweifacher Buchautor die Fähigkeit entwickelte publizistisch zu wirken.

Diese Person ist Jürgen Lauber (www.Jlauber.com) er hat japanisches Lean erfolgreich in einem gesamten industriellen Unternehmen umgesetzt. Er hat sich anschliessend mit Büchern und öffentlichen Auftritten als Publizist etabliert. Er hat seine anhaltend guten Erfahrungen mit Lean Enterprise“ publizistisch aufgearbeitet. Sein Know-How liegt offen. Er hat Hilfsmittel entwickelt, um Lean auch bei Kopfarbeitern sicher und einfach um zu setzen.

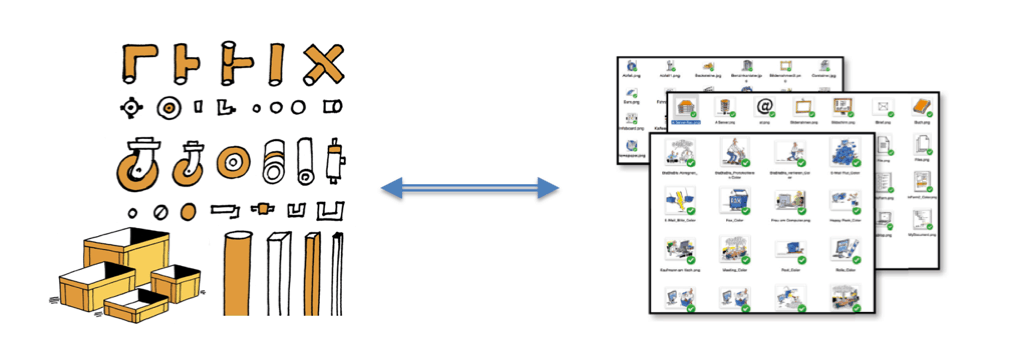

Gegenüberstellung: Hilfsmittel für Lean Methoden in Produktion und für Büroarbeit

Zur Umsetzung von Taiichi Ohnos Vorgaben in die operative Realität braucht es es Hilfsmittel. Aus dieser Notwendigkeit hat sich die japanische Firma Creform entwickelt. Sie stellte nach Spezifikation von Taiichi Ohno die Grundelemente für Lean Produktionsumgebung her. Der erste Schritt zu Lean Produktion ist die Einrichtung einer Werkstatt in Produktionsnähe.

Lean Methoden für Denkarbeit brauchen Bilder als Mittel der Beeinflussung

Aus den einfache, flexiblen Grundelementen bauen die Produktionsmitarbeiter selbst ihre Umgebung auf. In der Fertigung besteht diese aus Transportwagen, Halterungen, Zuführsystem, Arbeitsstationen, Lagervorrichtungen etc.

Bei Lean Methoden wäre es an der Führung für die wertvollen Kopfarbeiter, die Unternehmenskultur mit Lean Kultur weiter zu entwickeln. Sie müssten den Mitarbeitern das Arbeitsumfeld entsprechend gestalten. Sie haben dafür kaum Zeit und keine Übung. Selbst wenn die Lean Grundprinzipien bekannt wären, ist der Weg zur Umsetzung über Medien unendlich weit. Die 2ease AG kürzt ihn ab und macht ihn sicher.

Die Führungsebene müsste die Lean Umgebung ihrer Mitarbeiter mit passenden “Vorrichtungen” ausgestalten. Das ist für Wissensarbeit ein sehr weiter und beschwerlicher Weg. Dazu fehlt die publizistische Übung und die Zeit. 2ease übernimmt diese Vorarbeit. Es werden schon professionelle, einsatzfähige Medien/Dokumente bereitgestellt welche wie Lean Kultur für Büromfeld beschreibe, leicht anpassbar und erweiterbar.Genauso wie die die Lean Methoden Bibel von Taicchi Ohno in jedem Unternehmen den Umständen angepasst wurde, ohne den Kern zu verlieren. Das schon lang, bestehende Gute erhalten und das neue positive der Lean Methoden dazu nehmen.

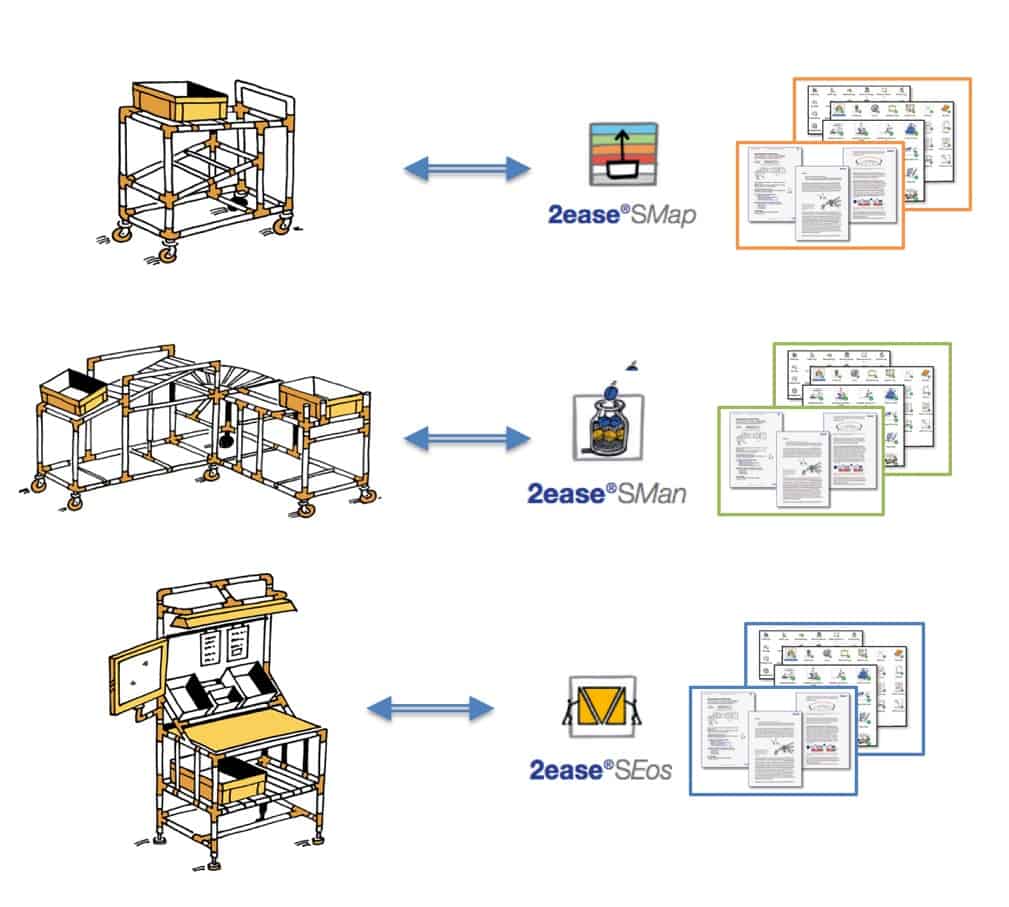

Für Lean Methoden im Büro braucht es Kombination von Medien

Um Lean Kultur als zum Teil der Unternehmenskultur zu machen, bietet die 2ease AG fünf vorgefertigte Verfahrensgruppen. Schritt für Schritt können diese in einzelnen Unternehmensteilen eingeführt werden. Ohne Hast, Schulungen und Roll-Outs lässt die Unternehmenskultur verändern. Da Alles modular ist, kann es beliebig verändert und erweitert werden.

Lean Methoden für Kaizen in Fertigung und UnternehmensKaizen. Von 2ease gibt es für die 5 wichtigsten Einsatzfälle schon Vorge-fertigte Hilfsmittel die praxiserprobt sind.

Merksatz zu Lean Methoden:

Lean wirkt gleich entlastend und vereinfachend (to ease). Wirkliches Lean macht keine Umwege über “Mehraufwand”.

Wenn etwas den Arbeitsalltag komplizierter macht. Wenn etwas Mehraufwand und Zeitdruck verursacht, kann es nicht Lean sein. Das wäre gegen die grundlegenden Prinzipien des Lean Urvaters Taiichi Ohno. Kostet etwas erste einmal mehr Zeit und Geld lieber Finger weg davon. Der Begriff Lean wird gerne als Mogelpackung benutzt, der er verspricht so viel Gutes. Fragen Sie lieber nach konkreten nachhaltig erfolgreichen Referenzen.

Mitarbeiter in Unternehmen mit Lean Kultur sind gut drauf. Die bauen dem Chef sogar Abschiedsgeschenke aus dem Lean Basismaterial Creform(R).

Warnung: Tagelange Schulungsprogramme sind Gegenteil von Lean

Lean Methoden erlernt man nicht im Klassenzimmer. Schon gar nicht nicht in einer Woche. Die Effizienz von Lernen in Klassenzimmern zeigt sich daran, wie wenig für das Leben Nützliches in zehn und mehr Schuljahren gelernt wird.

Trainingsprogramme in Lean Methoden, welche von beruflichen Schülern des Lean Urvaters Taiichi Ohno veranstaltet werden, kommen völlig ohne Klassenzimmer aus. Gelernt wird in Mitten der Produktionsumgebung gelernt wird durch Genba-Kaizen. Vor Ort gleich Veränderungen zum Besseren machen. Die Erkenntnis kommt beim Tun und nicht beim tagelangen Zuhören. Zu erleben, was Lean Methoden sind und wie sie genutzt werden, braucht Übung in der Praxis. Es braucht Anleitung und Begleitung von Praxis erfahrenen Machern beim Umsetzen der Lean Grundideen. Diese Macher sind selten. Die Nachfrage nach Lean Programmen lässt sich deshalb nur mit Beratern befriedigen, die Schulbuch Lean belehrend vermitteln, statt erlebend. Da werden mehrtägige Programme bei Firmen mit tausenden Mitarbeitern als Pflichtprogramm ausgerollt. Viel hilft viel. Das ist eine Goldmiene für grosse Beratungsfirmen.

Tipp: Wenn Ihnen mehr als ein halber Tag Lean im Klassenzimmer vermittelt wird, ist hier Unternehmen auf dem Lean Holzweg unterwegs. Das sind viele Firmen, gerade die Grossen mit renommierten Namen. Die können sich auch Holzwege leisten.

So wird bei Phoenix Contact Lean eingeführt – 6.5 Tage Schulung pro Person. Das ist ein gutes Geschäft für Consulting Unternehmen. Am Ende gibt es ein Diplom :-). Das ist Nicht-Lean Alltag in Deutschland.

Japanisches Lean wird in 2-3 tägigen intensivsten Kaizen Workshops nicht gelehrt, sondern beim tun gleich geübt. Es wird mit einem Team von Kollegen verschiedenster Abteilungen an einem konkreten Problem gearbeitet. Die Verbesserung wird definiert erprobt und gleich implementiert. Da werden in 3 Tage wahre Wunder vollbracht. Dinge die auch in Jahren und zig Meetings nicht möglich waren, werden einfach gemacht. Es gibt da gar keine Eingriffsmöglichkeit für chronische Bedenkenträger und politisches taktieren. Der operative Betrieb wird von unten, den Machern bestimmt, nicht von oben. Das ist der Trick bei Lean.

Alarm: Mit Produktionsexperten kein Unternehmens-Kaizen versuchen

Hohes Schadenspotential bei 1:1 Umsetzung von Lean aus dem Fertigungsumfeld in die Bürowelt

Kopfarbeit ist völlig anders als Handarbeit. Die Produktionsexperten konzentrieren sich auf Büroumfeld. Das “Leerlauf” für Kopfarbeit sehr wichtig ist, geht unter. Es wird krampfhaft versucht die Kopfarbeiter in Schablonen und Weg zu pressen. Das geht schief.

Ein abschreckendes Photo der Wirkung von “Lean Produktionsspezialisten” in einer Elektronikentwicklungsabteilung. Jedes Objekt im Büro und auf dem Schreibtisch hat nach tagelangen “Workshops” einen markierten Platz. Fotos zeigen nun jeweils den Sollzustand an. Mit dieser Vorgehensweise wird das Arbeitsumfeld von teuren Mitarbeitern, die hohe Eigenverantwortung und Kreativität zeigen müssen (z.B. Softwareentwicklern), regelrecht verunstaltet. Lean in einer solchen Weise von manueller Arbeit auf Kopfarbeit zu übertragen wirkt geschäftsschädigend. Der unbestreitbare Nutzen von Standardisierung der Arbeitsmittel und neuer Ordnung kann durch das Gefühl der Fremdbestimmung ins Gegenteil verkehrt werden. Wenn die Lean Experten aus der Produktion erste einmal in die Bürowelt eingefallen sind, gibt es kein Halten mehr. Dann wird die Ordnung optimiert. Kreativität, Motivation und Kollaboration können dabei ungewollt Schaden nehmen. Die neue “Lean Ordnung” bietet sogar mehr Möglichkeiten für Mobbing zwischen Angestellten.

Lean Methoden in Besprechungszimmer. So wird versucht Zeit bei Meetings zu sparen. Die Solllage der Untensilien wird per Photo vorgegeben. Dann können ja noch mehr unnötige Meetings veranstaltet werden und die Vorbereitung kann noch schlechter werden. An diese Themen gehen Lean Produktionsexperten nicht. Das würde aber mehr Wert bringen, als die durchaus sinnvolle Ordnung die durch Lean Übungen ( z.b 5S ) erreicht wird.