Die Macht der (Arbeits-) Umstände nutzen – auch bei Kopfarbeit

Der Lean Urvater und sein Werk

Die Lean Bibel, geschrieben vom Urvater von Lean:

Das Buch ist eine 200-seitige Sammlung von 37 Vorgaben (Kapiteln) für die Gestaltung der Arbeitsplätze und Arbeitsmethoden in der Produktion. Es nutzt die enorme und unwiderstehliche Macht der Umstände in einem sehr positiven, produktiven Sinn aus. Den tieferliegenden psychologischen Wirkungsmechanismen seiner Vorgabensammlung war sich der Buchautor Taiichi Ohno in seiner Zeit als “Production Engineer” wohl noch nicht bewusst. Seine Vorgaben für den Aufbau und die Organisation von Fertigungen hat Taiichi Ohno in den Nachkriegsjahrzehnten durch praktische Erfahrungen bei Toyota entwickelt. Es gab wenig Kapital und viele Leute. Aus dem Vorhandenen musst Ohno damals das Beste machen. Als verlängerte Werkbank für General Motors war bei Toyota damals die manuelle Arbeit erfolgsentscheidend. Heute ist bei Toyota, wie generell bei Firmen der entwickelten Welt, die Kopfarbeit erfolgsentscheidend.

- Ohnos Kernanliegen: Arbeitern als Kernwertschöpfern das Produzieren vereinfachen (to ease)

- Ohnos Mission: Muda (Verschwendung/Unnützes) verringern (to ease)

- Ohno sorgt über das Arbeitsumfeld für eine natürliche Entfaltung des Könnens von Arbeitern in punkto Effizienz und Qualität. Es wird nicht versucht, den Menschen direkt selbst zu ändern oder seine Eigenheiten zu korrigieren.

Ohnos Wirken hat durch den hohen Einfluss von Toyota in Japan das Wesen von japanischem Lean geprägt. Der Autor dieser Webseite hat Lean in Japan selbst erlebt und war jahrelang “Schüler” eines Mitarbeiters von Taiichi Ohno.

Selbstbestimmte Optimierung der Wertschöpfung – “Lean Handbuch” gibt den Rahmen vor

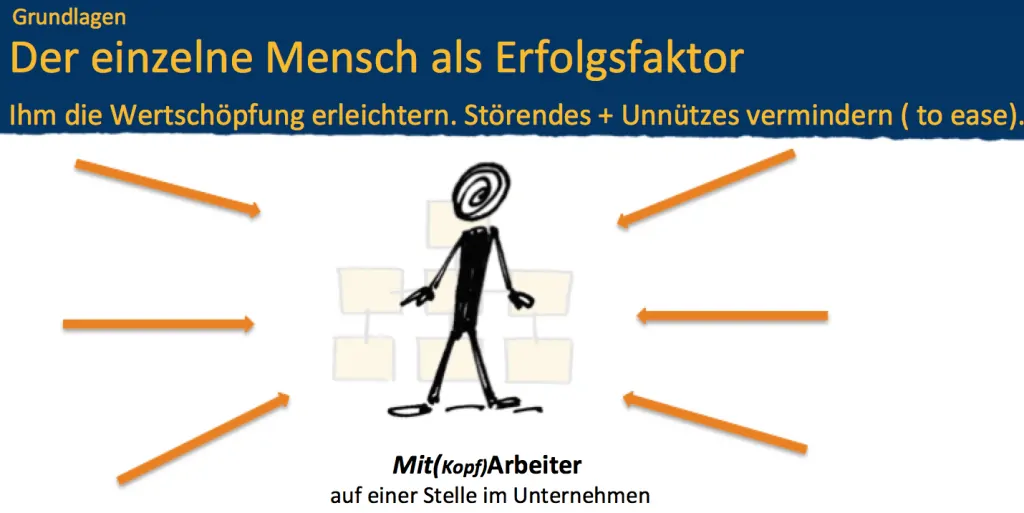

Bei ursprünglichen dh. japanischen Lean steht die Wertschöpfungsoptimierung des einzelnen Mitarbeiters im Mittelpunkt. Bei der US-Version stehen die einheitlichen Systeme und Prozesse im Mittelpunkt. Die Menschen sollen sich anpassen. Mit ihrer Arbeit sollen nur die unvermeidlichen Lücken geschlossen werden. Und dafür wird Lean als PR-Name gebraucht.

Japanisches Lean betrachtet Wertschöpfung aus der konkreten Perspektive eines einzelnen Menschen. Dessen Arbeitsumstände müssen so gestaltet (engineered) werden, das die Wertschöpfung sehr einfach fällt. Der einzelne Mitarbeiter ist der zentrale Erfolgsfaktor für hohe Produktivität. Der Einzelne wird anders als bei amerikanisch geprägten (Lean) Managementkonzepten und nicht primär als Kostenlast und Risikofaktor gesehen. Nicht hohe Personalkosten sind das primäre Problem, sondern ein zu geringer Personalnutzen. Der Nutzen soll gesteigert werden, indem Vorhandenes besser genutzt wird.

Das Wesen von Kopfarbeit und Kopfarbeitern

Wie kann die Produktivität von Kopfarbeitern gesteigert werden? Der menschliche Geist ist unbändig und empfindlich. Methoden aus der Fertigung 1:1 übertragen bewirkt bei Kopfarbeit das Gegenteil.

Die Produktivität der Kopfarbeiter (Schreibtischarbeiter) ist ausschlaggebend für das Wohl heutiger Unternehmen. Darum wollen alle die besten Köpfe. Dafür wird viel Aufwand betrieben.

Der Lean Ansatz fokussiert auf die Entwicklung der Arbeitsumstände der Kopfarbeiter, die schon im Unternehmen sind. Es wird nicht die Lösung verfolgt, durch neue, “bessere” Mitarbeiter den Unternehmenserfolg zu steigern.

In der industriellen Produktionsumgebung ist alles sichtbar und greifbar. Das macht die Gestaltung recht einfach. Veränderungen der Arbeitsumstände sind sicht- und meßbar. Das Arbeitsumfeld von Kopfarbeitern hingegen ist nicht fassbar. Die Arbeitsumstände sind hier stark fremdbestimmt. Das Gegenteil von japanischem Lean, bei dem die Mitarbeiter selbst ihre Produktionszelle einrichten und optimieren.

Nicht einfach: Lean Konzepte auf Kopfarbeit übertragen

Das bestimmt die Arbeitsumstände von Kopfarbeitern:

- E-Mail-Eingang

- Meetings

- Software Tools/ERP-System

- Telefon

Alte Paradigmen durchbrechen

Taiichi Ohnos Buch ist gesammeltes Erfahrungswissen. Viele seiner 37 Vorgaben für die Gestaltung des Arbeitsumfelds (Workplace) haben keine direkt nachvollziehbare Ursache-Wirkungs-Beziehung. Einige widersprechen gängigen westlichen Paradigmen von Effizienz. So steht die Vorgabe zum forcierten periodischen Produktwechsel, d.h. zur Umrüstung, im Widerspruch zu dem bei uns vorherrschenden Streben nach möglichst hoher Losgröße. In der Produktion angewendet sorgen die Vorgaben von Ohnos Buch für einen sehr ruhigen, harmonischen und getakteten Arbeitsverlauf und für eine gut strukturierte, sehr übersichtliche Arbeitsumgebung. Einfach hinschauen genügt, um schnell und sicher die Wertschöpfung zu verstehen und nachzuvollziehen. Ruhe, Harmonie, Takt, Übersichtlichkeit und Transparenz prägen eine Lean Produktion. Für die Produktivität und Qualität von Kopfarbeit sind diese Eigenschaften noch viel wichtiger.

Denkarbeit braucht einen freien Geist

Die grosse Herausforderung bei der Optimierung von Kopfarbeit ist ihr Wesen als Geistesleistung. Sie ist nicht direkt messbar, prüfbar und korrigierbar. Druck und Stress reduzieren unsere gedankliche Leistungsfähigkeit am Schreibtisch noch viel stärker als unsere motorischen Fähigkeiten an der Werkbank. Bei Ablenkung durch Unruhe und Unterbrechung geht zuvor Gedachtes verloren. Nicht erkennbare inhaltliche Strukturen erzeugen Unsicherheit. Das wirkt wie eine Leistungsbremse. Haben wir zu viel Auswahl, also zu viele Dinge gleichzeitig auf dem „Tisch“, entsteht Zeitdruck. Es fühlt sich dann so an, als ob unsere Zeit schrumpft und Stress breitet sich aus.

Kopfarbeit ist in Qualität und Leistung viel empfindlicher als Arbeit in der Produktion. Negative Einflüsse wirken viel stärker. Das ist nicht messbar.

Die Produktivität von Kopfarbeit wird durch Ablenkung bedroht. Unser Gehirn giert förmlich danach. Reagieren wir auf einen äußeren Reiz (früher: Gefahr), schüttet das Gehirn zum Dank Glückshormone zur Belohnung aus. Gibt es viele Reize, d.h. Unterbrechungen, werden wir förmlich süchtig danach und bekommen bei Ruhe Entzugserscheinungen.

Unser Gehirn betrügt uns fortlaufend auf angenehme Weise. Wer viel Multitasking macht, hat das gute Gefühl, darin immer besser zu werden. Faktisch wird die Qualität seiner Leistung aber immer schlechter. Die Arbeit wird nicht mehr gut erledigt. Es gibt Rückstände und Reklamationen. Das erzeugt Stress. Das absorbiert die mentale Leistungsfähigkeit noch mehr.

Die Arbeitsumstände von Kopfarbeitern müßen auf die natürlichen Eigenheiten des Gehirns ausgerichtet sein. Schwächen sollen kaum zum Tragen kommen und die Stärken (Kreativität, Empathie, Wille) sollen sich voll entfalten können. Das ist Workplace-Management für Angestellte. Das unterscheidet sich stark vom Workplace Management für Arbeiter in industrieller Fertigung. Werden Leerlauf und Ineffizienz im Arbeitsablauf von Kopfarbeitern durch Verdichtung reduziert, steigt die Produktivität nicht automatisch. Es kann durch Überlastung und Fremdbestimmung sogar zu einem Abfall führen. Und niemand merkt es. Deshalb sind für Lean bei Angestellten die fünf Produktionsfaktoren für Kopfarbeiter systematisch zu steigern. Das machen die 2ease Enterprise Engineering Verfahren.

2ease Verfahren machen Kopfarbeiter produktiver

Ihr Unternehmen als Wertschöpfungsfabrik. Kopfarbeit als erfolgsentscheidender Wertbeitrag. Eingekaufte Leistungen werden von eigenem Personal in kollektiver Kopfarbeit in ein Produkt bzw. eine Dienstleistung verwandelt. Um die Effizienz und Qualität dieser Wandlung geht es. Die Menschen sollen dabei nicht verheizt werden. Sie sollen gesund und vital in den Ruhestand gehen.

Das Produkt eines Unternehmens kann eine Dienstleistung, ein Stückgut, ein Medium oder Know-How sein. Die Triebfeder für Wertschöpfung ist immer Kopfarbeit. Ohne individuelles oder kollektives Wissen und Denken von Menschen gibt es keine Wertschöpfung. Mit 2ease Enterprise Engineering Standards werden Qualität und die Effizienz der Unternehmenswertschöpfung systematisch weiter gesteigert. Dabei steht der einzelne Mensch im Mittelpunkt. Er soll im Unternehmen Freude bei der Arbeit haben, sonst arbeitet sein Kopf nicht kreativ, innovativ und kollektiv.

Japanisches Lean auf Kopfarbeit übertragen

„Lean“ Labor und Erfolgsbeispiel: 350 Mitarbeiter, zwei kleine Fabriken und Ländervertretungen. Die Saia-Burgess Controls mit Hauptsitz in der Schweiz. 13 Jahre lang das GF/CEO- Wirkungsfeld des Autors dieser Webseite.

Der Autor dieser Webseite hatte über 20 Jahre den notwendigen Druck und gleichzeitig die Freiheit, als Geschäftsführer die Lean Prinzipien der Fabrikarbeit auf die Kopfarbeit (die Angestellten) zu übertragen. Das brauchte viel Zeit und brachte manchen Misserfolg, bis es klappte. Inzwischen nutzen mehrere Firmen 2ease Enterprise Engineering Standards im gesamten Unternehmen. Dafür braucht es Enterprise Engineering als Grundprinzip eines Unternehmens. Wer verstehen will, welche Verfahren das Arbeitsumfeld für Kopfarbeit Lean gestaltet, findet diese unter Enterprise Engineering Standards ausführlich dokumentiert. Es wird vollständig offengelegt, wie die 2ease Standards funktionieren. Diese kann jeder dann selbst implementieren. Um die Implementierung schneller und sicherer zu machen, können die 2ease Betriebsmittel für Lean Enterprise Operation gekauft oder geleast werden.

Die ersten beiden 2ease Kunden: Eine Firmengruppe des Anlagenbaus mit 500 Mitarbeitern und ein 50-Mann-Unternehmen der Elektrotechnik. Operativ seit Juli 2015. Beide waren langjährige Kunden der Saia-Burgess Controls. Die Geschäftsführer von Tobol und Herbert kannten damit die Wirkung von Lean Company Operation.

Warnung vor “Un-Lean”

Hohes Schadenspotential bei falscher Anwendung von “Lean” für Büroarbeit

Ein abschreckendes Photo der Wirkung von “Lean Produktionsspezialisten” in einer Elektronikentwicklungsabteilung. Jedes Objekt im Büro und auf dem Schreibtisch hat nach tagelangen “Workshops” einen markierten Platz. Fotos zeigen nun jeweils den Sollzustand an. Mit dieser Vorgehensweise wird das Arbeitsumfeld von teuren Mitarbeitern, die hohe Eigenverantwortung und Kreativität zeigen müssen (z.B. Softwareentwicklern), regelrecht verunstaltet. Lean in einer solchen Weise von manueller Arbeit auf Kopfarbeit zu übertragen wirkt geschäftsschädigend.